5. Proses Peleburan Logam

Tungku-tungku peleburan yang biasa digunakan dalam industri pengecoran logam adalah tungku busur listrik, tungku induksi, tungku krusibel, dan tungku kupola. Karakteristik masing-masing tungku peleburan adalah :

1.Tungku busur listrik

- laju peleburan tinggi ® laju produksi tinggi

- polusi lebih rendah dibandingkan tungku-tungku lain

- memiliki kemampuan menahan logam cair pada temperatur tertentu untuk jangka waktu lama untuk tujuan pemaduan

- Khususnya digunakan pada industri pengecoran kecil

- Mampu mengatur komposisi kimia pada skala peleburan kecil

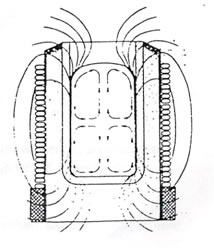

- Terdapat dua jenis tungku yaitu Coreless (frekuensi tinggi) dan core atau channel (frekuensi rendah, sekitar 60 Hz)

- Biasanya digunakan pada industri pengecoran logam-logam non-ferro

- Secara khusus dapat digunakan untuk keperluan superheating (memanaskan logam cair diatas temperatur cair normal untuk memperbaiki mampu alir), penahanan temperatur (menjaga logam cair pada temperatur konstan untuk jangka waktu lama, sehingga sangat cocok untuk aplikasi proses die-casting), dan duplexing/tungku parallel (menggunakan dua tungku seperti pada operasi pencairan logam dalam satu tungku dan memindahkannya ke tungku lain)

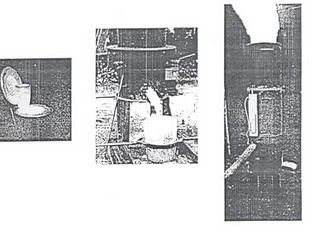

3.Tungku krusibel

- Telah digunakan secara luas disepanjang sejarah peleburan logam. Proses pemanasan dibantu oleh pemakaian berbagai jenis bahan bakar.

- Tungku ini bias dalam keadaan diam, dimiringkan atau juga dapat dipindah-pindahkan

- Dapat diaplikasikan pada logam-logam ferro dan non-ferro

4.Tungku kupola

- Tungku ini terdiri dari suatu saluran/bejana baja vertical yang didalamnya terdapat susunan bata tahan api

- Muatan terdiri dari susunan atau lapisan logam, kokas dan fluks

- Kupola dapat beroperasi secara kontinu, menghasilkan logam cair dalam jumlah besar dan laju peleburan tinggi

Muatan Kupola :

- Besi kasar (20 % – 30 %)

- Skrap baja (30 % – 40 %) Kadar karbon dan siliko yang rendah adalah menguntungkan untuk mendapat coran dengan prosentase Carbon dan Si yang terbatas. Untuk besi cor kekuatan tinggi ditambahkan dalam jumlah yang banyak.

- Skrap balik, Yang dimaksud skrap balik adalah coran yang cacat, bekas penambah, saluran turun, saluran masuk atau skrap balik yang dibeli dari pabrik pengecoran.

- Paduan besi Paduan besi seperti Fe-Si, Fe-Mn ditambahkan untuk mengatur komposisi. Prosentase karbon berkurang karena oksidasi logam cair dalam cerobong dan pengarbonan yang disebabkan oleh reaksi antar logam cair dengan kokas. Prosentase karbon terutama diatur oleh perbandingan besi kasar dan skrap baja. Tambahan harus dimasukkan dalam perhitungan untuk mengimbangi kehilangan pada saat peleburan. Penambahan dimasukkan 10 sampai 20 % untuk Si dan 15 sampai 30 % untuk Mn.

Prosentase steel bertambah karena pengambilan steel dari kokas. Peningkatan kadar belerang (steel) yang diperbolehkan biasanya 0,1 % Metalurgi Proses Pengecoran Pembekuan ingot dan Coran.

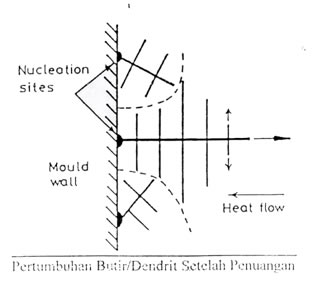

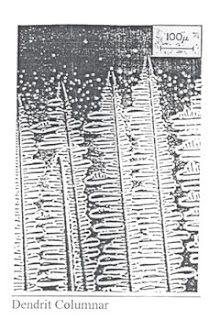

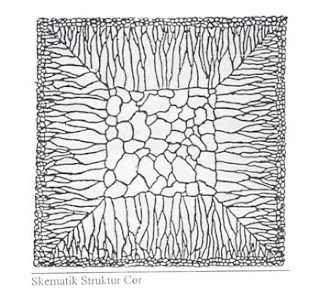

Dari Pembekuan ingot dihasilkan 3 daerah dengan karakteristik yang berbeda. Daerah-daerah tersebut adalah :

1. Chill Zone

2. Columnar zone

3. Equiaxed zone

Pengaruh Penyusutan

Kebanyakan logam akan menyusut selama proses pembekuan dan ini mengakibatkan perubahan struktur ingot. Paduan-paduan dengan selang pembekuan (daerah antara temperatur liquidus dan solidus ) yang sempit menghasilkan mushy zone yang sempit pula dan pada bagian permukaan atas ingot terdapat sisa cairan logam yang lama kelamaan akan berkurang hingga pembekuan berakhir dan pada ingot mengandung rongga cukup dalam pada bagian tengah atau disebut pipe.

Pada paduan-paduan dengan selang temperatur pembekuan lebar, mushy zone dapat menempati seluruh bagian ingot sehingga tidak terbentuk pipe.

Segregasi pada Ingot dan Coran

1. Penyusutan karena pembekuan dan kontraksi panas

2. Perbedaan kerapatan antardendritik cairan logam

3. Perbedaan kerapatan antara padatan dan cairan

4. Temperatur yang menyebabkan perbedaan kerapatan dalam cairan

Pemeriksaan Produk Cor :

Tujuan :

1. Pemeriksaan rupa

- Pemeriksaan rupa/fisik

- Pemeriksaan dimensi (menggunakan jangka sorong, micrometer, jig pemeriksa dan alat ukur lainnya)

2. Pemeriksaan cacat dalam (pemeriksaan tidak merusak, NDT)

- Pemeriksaan ketukan

- Pemeriksaan penetrasi (dye-penetrant)

- Pemeriksaan magnafluks (magnetic-particle)

- Pemeriksaan supersonic (ultrasonic)

- Pemeriksaan radiografi (radiografi)

3. Pemeriksaan material

- Pengujian kekerasan (menggunakan metoda Brinell, Rockwell, Vickers dan Shore)

- Pengujian tarik

- Pengujian analisa kimia (spektrometri,EDS)

- Pengujian struktur mikrodan struktur makro

- Pemeriksaan dengan merusak

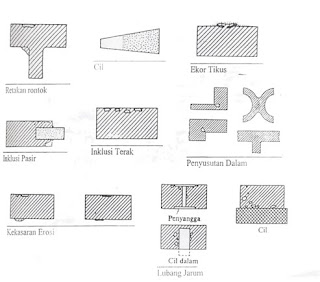

Cacat-cacat Coran

Komisi pengecoran international telah membuat penggolongan cacat-cacat coran dan dibagi menjadi 9 kelas, yaitu :

1. Ekor tikus tak menentukan atau kekerasan yang meluas

2. Lubang-lubang

3. Retakan

4. Permukaan kasar

5. Salah alir

6. Kesalahan ukuran

7. Inklusi dan struktur tak seragam

8. Deformasi

9. Cacat-cacat tak nampak

Proses Pembuatan Besi Kasar

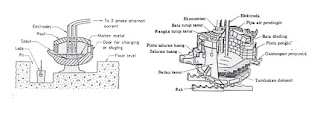

Tanur tinggi

Tanur tinggi digunakan untuk mengolah logam-logam tambang (bijih besi), kokas, batu kapur untuk dijadikan besi kasar. Besi kasar yang dihasilkan ini nantinya masih perlu diolah kembali didalam tungku-tungku baja untuk dijadikan baja atau besi cor.Tanur tinggi mempunyai tinggi ± 30 m dan diameter terbesar ± 9 m. bagian luar terbuat dari pelat-pelat baja dan bagian dalamnya dilapisi bata tahan api.

Tungku ini dibagi menjadi bagian utama yaitu :

- Bagian atas (puncak) Bahan-bahan seperti kokas, bijih besi dan bahan tambahan (kapur) dimasukkan melalui bagian ini. Pada bagian ini juga dilengkapi dengan lubang-lubang untuk melakukan udara.

- Bagian tengah, Bagian tengah ini memiliki bangun berbentuk kerucut yang makin kebawah makin besar. Fungsinya dibuat demikian adalah : Bahan-bahan mudah bergeser kebawah, Gas CO dapat mencapai setiap tempat dekat dinding, Bagian dalam tungku dilapisi dengan bata tahan api.

- Bagian bawah, Bagian ini mempunyai bangun berbentuk kerucut yang makin kebawah semakin mengecil dan gunanya dibuat demikian adalah : Cairan mudah dikumpulkan pada tungku, Isi tungku makin lama makin mengecil, Bagian dalamnya terbuat dari bata tahan api kualitas tinggi karena dinding bagian ini harus tahan terhadap temperatur tinggi (± 3000 oF) dan tahan terhadap reaksi kimia seperti tahan terhadap asam-asam, terutama bila bijih besinya mengandung fosfor.

- Bagian Tungku, Bagian ini berbentuk silinder yang merupakan tabung persegi empat. Pada bagian dalamnnya dipasang bata tahan api kualitas tinggi dan memiliki ketebalan ± 1m. Dibuat tebal dan menggunakan bata tahan api karena : Dapat tahan terhadap proses kimia, Dapat tahan terhadap tekanan logam cair dan terak cair, Dapat tahan terhadap temperatur tinggi

Bahan-bahan dalam Proses Tanur Tinggi :

Biji besi :

1. Berbentuk batu

- Hematit (Fe2O3, batu besi merah) mengandung unsur besi antara 45 %-65 % dan sedikit mengandung fosfor.

- Magenetit (Fe3O4) mengandung unsur besi antara 40 % – 70 % dan hampir tidak mengandung fosfor, berwarna hijau tua mendekati warna hitam dan mempunyai sifat magnet yang kuat.

- Fe2O3H2O, mengandung unsur besi 25 % – 50 % air dan fosfor

2. Berbentuk pasir

- Pasir besi (TiO2) mengandung oksida besi = 70 % yang bercampur dengan oksida titan (Ti2O2) antara 9 % – 11 %

- Berbutir halus, Sperosiderit mengandung unsur besi ±40 % bercampur dengan tanah liat.

3. Batu Kapur

Bahan Bakar

Bahan bakar yang digunakan dalam proses tanur tinggi adalah kokas dan arang kayu

- Arang kayu, Keuntungan mengunakan arang kayu adalah karena bersih, tidak mengandung P dan S. Sedangkan kerugiannya adalah : Nilai kalornya rendah kira-kira 400 Cal/Kg, Tidak keras, mudah pecah dan berpori-pori, Jumlahnya terbatas, Hanya dapat digunakan untuk tanur tinggi yang memiliki tinggi 17-20m

- Kokas, Didapat dari pembakaran tidak sempurna batu bara. Keuntungan menggunakan kokas sebagai bahan bakar adalah : Nilai kalornya tinggi sekitar 8000 Cal/Kg, Keras, besar-besar dan berpori-pori, Mempunyai kadar karbon yang tinggi, Sewaktu pembuatan kokas terdapat hasil tambahan seperti gas, ter, dll. Kekurangan bahan bakar kokas yaitu mengandung belerang (S) dan ini sangat buruk pengaruhnya terhadap pembuatan baja atau besi cor

- Anthrosit, Keuntungan menggunakan bahan bakar jenis ini adalah : Nilai karbonnya tinggi sekitar 8000 Cal/Kg, Cukup keras dan besar-besar, Tidak mengandung gas, Sedangkan Kekurangan bahan bakar anthrosit adalah tidak berpori dan hanya sedikit terdapat di dunia

4. Udara panas

Keuntungan menggunakan udara panas dalam proses tanur tinggi adalah untuk menghemat bahan bakar untuk mempercepat proses reduksi atau pencairan biji besi. By Indonesia – Mekanikal